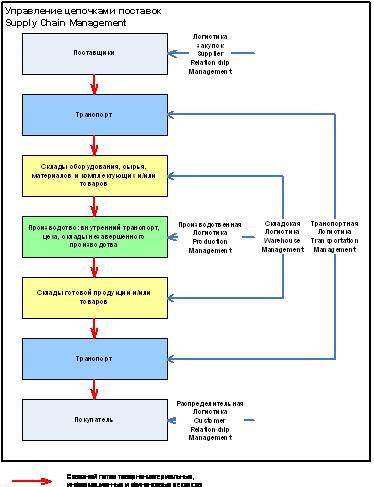

Роль логистики в управлении современным предприятием, деятельность которого основана на принципах максимальной экономической эффективности, сегодня сложно переоценить. Инструменты и методы логистики применяются в различных областях менеджмента: с их помощью производится управление людским, финансовыми, информационными и товарно-материальными потоками. Весь сложносоставной комплекс логистики движения товарно-материальных ценностей (логистика закупок и продаж, складирования и запасов, транспортная и производственная логистика) может быть объединен в единую область логистических знаний — Управление цепочками поставок, (УЦП).

На практике использование механизма УЦП для предприятия означает оптимизацию всего пути движения товаров и позволяет контролировать каждую стадию перемещения товаров, документов, информации, учитывая все транзакции между контрагентами. Эта технология предъявляет высокие требования к организации взаимодействия внутри предприятия, между его подразделениями и с внешними компаниями, а также к уровню информационной оснащенности предприятия. Поэтому система УЦП для большинства предприятий в нашей стране пока является целью, на пути к которой необходимо последовательное совершенствование всех звеньев цепи поставок.

Оптимизация склада как основного звена цепи поставок

Для каждой компании, в зависимости от ее специфики и потребностей, существует свой ответ на вопрос, с чего именно следует начинать отладку механизма УЦП. Согласно управленческой теории ограничений, всегда следует начинать с поиска «узких мест» и способов их оптимальной эксплуатации. В большинстве случаев таким «узким местом» оказываются в первую очередь складские операции. Здесь речь идет, прежде всего, о внедрении системы управления складом (WMS), позволяющей решить общие для многих предприятий стартовые задачи: создание оперативного доступа к информации о товаре, обеспечение высокой скорости процессов и снижение числа ошибок при идентификации товара, осуществление контроля над работой персонала и т.п.

В дальнейшем, после решения проблем базового уровня, предприятие может воспользоваться и другими функциональными возможностями WMS, в частности диспетчеризация загрузки персонала и оборудования, мониторинг производительности склада, расчет упаковки транспортных мест заказа и управление зоной отгрузки в разрезе маршрутов, интеграция с роботизированными комплексами систем хранения и перемещения товаров. Список функциональных возможностей мощной WMS достаточно велик. Для значительного увеличения скорости складских операций, а также для минимизации возможных ошибок при их выполнении, все больше предприятий используют при внедрении WMS автоматические системы идентификации — идентификацию с помощью линейных или двумерных штриховых кодов и радиочастотную идентификацию (RFID). При использовании штрихкодирования информация, заключенная в штриховых кодах, нанесенных на товар, места его хранения, оборудование, бланки документации и т.д., считывается с помощью специальных устройств — сканеров или терминалов. На складах в настоящее время чаще всего используется наиболее современный on—line способ сбора и обработки данных с использованием радиотерминалов. Радиотерминалы имеют различные модификации, каждая из которых является максимально оптимальной для определенной стадии складского техпроцесса. Так, например, самые привычные ручные терминалы наиболее органично вписываются в процедуры контроля или упаковки. Они хороши там, где не требуется обработка больших объемов данных или использование подъемно-транспортного оборудования. Для процедур размещения и отбора лучше всего подходят монтируемые терминалы — полноэкранные модели с крупной внешней клавиатурой, с которыми работают водители штабелеров или самоходных тележек. А для операции приемки, которая требует ввода большого количества новых данных, выполнения маркировки товара, работы с документами идеально мобильное рабочее место, укомплектованное полноценным компьютером с беспроводной связью с локальной сетью, радиосканером, принтером, аккумулятором и лотком для бумаг.

Следует обратить внимание на распространенное заблуждение, что использование терминалов невозможно без штрихкодирования. На самом деле это не так. Организовать более эффективный техпроцесс с использованием мобильных устройств можно и без тотального штрихкодирования. Конечно, наличие штрихкода еще более упрощает работу персонала склада и снижает количество ошибок при исполнении операций, однако принципиальным условием внедрения on—line способа работы это не является.

Отличие еще более «продвинутой» RFID технологии от штрихкодирования заключается в возможности идентификации движущихся объектов с относительного большого расстояния. Идентификация производится путем считывания радиометок, причем последние не обязательно должны располагаться в зоне видимости считывающего устройства. Радиочастотная идентификация многократно увеличивает скорость выполнения складских операций; однако ее использование ограничивается высокой стоимостью (к примеру, стоимость нанесения штрихкодов и радиометок отличается в разы) и отсутствием единых мировых стандартов.

Хотя автоматическая идентификация обладает рядом бесспорных преимуществ, в некоторых случаях для организации бесперебойной и отлаженной работы склада предприятию будет достаточно внедрения WMS с использованием визуальной идентификации, когда все задания для складского персонала печатаются на бумажных носителях. Согласно практике AXELOT, применение «бумажной» технологии оправдано при отсутствии чрезмерно высоких требований к скорости выполнения операций, при сжатых сроках автоматизации и относительно скромном бюджете. Так, например, при внедрении WMS на складе, находящемся в процессе переезда, использование визуальной идентификации будет оптимальным как с точки зрения сроков, так и с точки зрения функциональности.

Управление перевозками — минимизация транспортных издержек

Под управлением перевозками понимается как управление автопарком (если он имеется у предприятия), так и процессом транспортировки грузов в целом, независимо от типов используемого транспорта. Оптимизация перевозок как еще одного звена цепи управления поставками призвана организовать обмен информацией (в частности, актуальными отчетами для оценки эффективности и качества выполняемых работ) между подразделениями компании, участвующими в процессе перевозки, обеспечить эффективное использование транспортных средств, контроль за их местоположением и состоянием грузов и т.д. Рост объемов грузопотоков и необходимость повышения уровня обслуживания делает перечисленные задачи оптимизации все более актуальными. Их решение представляется возможным путем проведения соответствующих организационных мероприятий в комплексе с внедрением автоматизированных систем управлением перевозками.

Автоматизированные системы управления перевозками обладают среди прочего такими функциональными возможностями, как:

- регистрация и контроль исполнения потребностей в перевозке грузов, возникающих на основании заказов покупателей, заказов поставщикам, накладных на внутреннее перемещение;

- регистрация и контроль исполнения заданий на перевозку грузов;

- формирование рейсов для выполнения транспортировки грузов, указанных в разных заданиях и контроль исполнения рейсов с отслеживанием прохождения маршрута транспортным средством;

- регистрация и контроль исполнения заявок на выделение транспортных средств для выполнения сформированных рейсов;

- формирование документов аналитической отчетности, позволяющих оценить ключевые показатели эффективности выполненных транспортировок по видам транспортных средств и провести анализ накопленных статистических данных

Дополнительно в рамках функционала систем автоматизации перевозок может быть выполнена визуализация маршрутов и местоположения транспортного средства на электронных картах, реализована возможность использования GPS-навигаторов.

Автоматическая система управления перевозками обычно интегрируется с модулями закупок и продаж корпоративной информационной системы, WMS-системой и с системой управления автопарком (если таковой имеется).

Результат оптимизации перевозок — повышение качества и точности выполнения заказов, сокращение затрат на персонал, снижение удельной стоимости единицы перевезенного груза, уменьшение числа холостых пробегов и т.д.

Автоматизация снабжения — необходимость для крупных предприятий

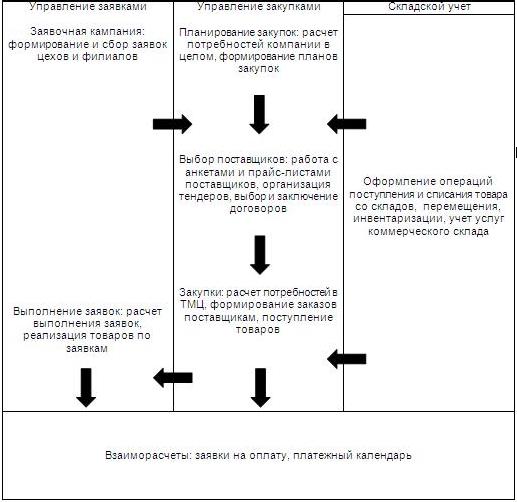

С проблемами, связанными с выполнением функции снабжения, чаще всего сталкиваются довольно крупные предприятия, имеющие разветвленную сеть филиалов и дочерних компаний. Основная трудность здесь — обеспечение консолидации информации о потребностях в материалах и оборудовании всех подразделений. В таком случае и возникает необходимость в автоматизации процесса снабжения путем внедрения специализированной информационной системы. В практике AXELOT наиболее характерным примером такого проекта является автоматизация системы управления материально-техническим обеспечением, включающая 400 рабочих мест. Эта система охватывает в едином информационном пространстве 21 филиал предприятия заказчика и 18 дочерних компаний, обеспечивая четкое выполнение ряда логистических задач, связанных со сбором и обработкой потребностей указанных подразделений, взаимодействием с поставщиками, планированием закупок и контролем их исполнения и пр. Полный цикл автоматизированного бизнес-процесса консолидации, обработки и исполнения закупок включает в себя укрупнено четыре блока взаимосвязанного функционала:

Оптимизация процессов, связанных с управлением товарно-материальными ценностями, не начинается и не ограничивается автоматизацией складских операций, перевозок, снабжения и т.д. Перед установкой автоматической системы требуется создание продуманной схемы управления теми или иными логистическими процессами, проведение определенных организационных изменений, за которыми и последует проект внедрения. Однако широкое использование автоматизированных систем управления звеньями цепи поставок как раз и позволяет говорить о том, что логистика становится в полном смысле слова современной, максимально отвечающей текущим актуальным потребностям предприятий.

Дарья Любовина, руководитель проектов