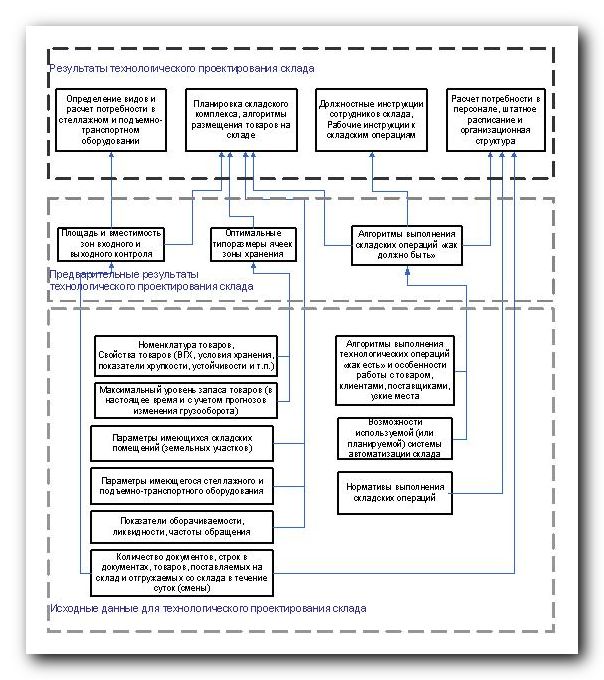

Основными задачами технологического проектирования склада являются планировка складского комплекса с рассчитанными параметрами объема и площади зон склада, количеством стеллажного оборудования, подъемно-транспортных средств и персонала, а также описание алгоритмов выполнения складских операций. Для определения параметров складских зон в первую очередь необходимо знать, какие товары будут храниться на складе, и каков уровень запаса каждого из них. Также немаловажной является информация об операциях, выполняемых на складе — организация размещения, хранения и отбора по-разному происходит на складе готовой продукции, складе ответственного хранения и в распределительном центре. Структура процесса технологического проектирования склада отражена на рисунке 1.

Характеристика грузов (товаров)

К наиболее существенным характеристикам товара, влияющим на его размещение на складе, следует отнести весогабаритные характеристики, условия хранения и совместимости товара.

Весогабаритные характеристики товара (далее ВГХ) — очень важная информация, которой не всегда уделяют должное внимание. Она используется для вычисления потребности в площади (объеме) хранения, параметров зон отгрузки, приемки, количества и типов стеллажного оборудования, подъемно-транспортной техники, персонала склада. Поскольку сбор данных о весогабаритных характеристиках достаточно трудоемкий процесс, многие компании пренебрегают организацией соответствующих измерений. Однако следует учесть, что невозможно рассчитать все перечисленные параметры, зная объем грузопотока, выраженный только в денежных единицах. В редких случаях можно обойтись количеством паллет. В случае же наличия большой номенклатуры товаров, отгрузки мелкими партиями и необходимости переработки (фасовки, переупаковки) грузов на складе необходима система постоянного сбора данных о ВГХ.

Наиболее удобным способом сбора данных о ВГХ товаров является организация соответствующих измерений при приемке товаров на склад. В приемочные документы, наряду с информацией о партии, серии, сроке годности, количестве в поставке, должны заноситься ширина, длина, высота и вес единиц хранения.

При регистрации результатов приемки в информационной системе управления складом, помимо данных о ВГХ, для каждого товара необходимо указать дополнительную информацию:

- требуемые условия хранения;

- необходимость ограничения доступа персонала;

- возможность или запрет вращения упаковки при размещении на хранение;

- хрупкость, максимальная высота штабелирования;

- совместимость хранения с другими товарами.

Также возможна организация измерения ВГХ в процессе хранения. Однако это может быть разовой процедурой, целью которой является быстрый сбор необходимой информации для проведения расчетов или актуализации данных в информационной системе управления складом.

Предлагаем несколько рекомендаций, которые помогут быстро и качественно собрать информацию о ВГХ для проведения технологического проекта, в случае если ранее такие данные в информационной системе склада не регистрировались:

- Используйте каталоги продукции — в них может быть указана необходимая информация о габаритах и весе штук, упаковок.

- Используйте дополнительную информацию — например, габариты книжных и журнальных изданий можно с достаточной точностью рассчитать из указанного формата.

- Для товаров, не имеющих четких габаритов (например, мешки), нужно указывать габариты параллелепипеда, в который данный вид упаковки может быть вписан.

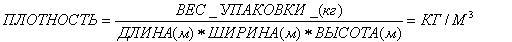

- Определить объём весового товара или товара, не имеющего упаковки стандартного размера (например, сыры, колбасы и т.п.) можно следующим образом. Необходимо рассчитать объем одной упаковки указанным выше способом и затем вычислить плотность товара (напомним, что плотность = вес/объем с типовой размерностью кг/м3). Далее с помощью значения плотности вычисляется объем всех партий этого товара. Точными габаритами можно пренебречь, если товар уложен на стандартные поддоны или достаточно плотно размещается в стандартные ячейки склада.

- Дополнительные характеристики товара, которые влияют на способ размещения на складе, могут быть отмечены в информационной системе как принадлежность к определенным товарным группам.

К сожалению, не всегда данные о весогабаритных характеристиках товара, занесенные в информационную систему, соответствуют действительности. Опечатки, путаница с единицами измерения, ошибки персонала при внесении в печатные и электронные документы — все это происходит достаточно часто и приводит к искажению информации. Для выявления некорректных данных применяют следующий простой способ. Для каждого товара (артикула) с помощью данных, внесенных в ИС, рассчитывается плотность:

Полученное значение для неверных ВГХ будет либо слишком большим, либо слишком маленьким. Таким образом сразу выявляется ошибка в данных об объеме единицы товара или в данных о весе.

Диапазон допустимых значений плотности для каждого товара будет уникальным и определяется эмпирически.

Приведем значение плотности для некоторых продовольственных товаров (Таблица 1):

Значение плотности товаров при укладке на поддоны или в ячейки склада

Уровень запаса товаров

Для расчета параметров зоны хранения, определения типа и количества стеллажей необходимо знать не только габариты товаров, но и максимальный запас каждого из них.

Хотя параметры системы управления запасами (оптимальный уровень запаса, объем и частота поставок) должны определять параметры склада, зачастую на практике происходит наоборот. И, как правило, одной из задач технологического проектирования является определение предельных значений вместимости зоны хранения и предельного грузооборота, который рассматриваемый склад в состоянии обработать, сохраняя стабильность функционирования и соблюдая технологию выполнения операций.

В случае отсутствия четких параметров системы управления запасами используют несколько способов определения количества товара, подлежащего размещению на складе. В первую очередь хотелось бы отметить, что для определения уровня запаса должен анализироваться пиковыйпериод нагрузки на склад. Это делается для того, чтобы разработанные объемно-планировочные решения обеспечили устойчивую работу на протяжении всего года, в том числе и в периоды сезонных всплесков спроса. Расчет потребности в объемах и площадях складских помещений производится как для текущего уровня запасов на складе, так и с учетом прогнозов изменения объема или интенсивности грузооборота.

Один из наиболее простых способов определить количество товара — использовать срез остатков на складе в пиковый период. В этом случае за значение уровня запаса товара, для которого определяются типоразмеры ячеек и их количество, принимается количество товара на определенный день.

Как правило, выявленное количество товара увеличивают на 10–20% (так называемый коэффициент неравномерности поставок), а также корректируют в соответствии с прогнозами развития бизнеса.

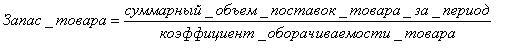

Второй способ определения уровня запаса — использование значения объема поставок. В случае если оборачиваемость товаров на складе близка к единице, можно взять суммарные объемы поставок за месяц в пиковый период. Для склада с более высокой оборачиваемостью в качестве уровня запаса можно взять объем одной поставки для каждого товара или суммарный объем поставки за месяц в пиковый период, деленный на коэффициент оборачиваемости.

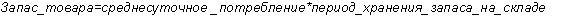

Еще один способ — определение уровня запаса товара на основании ежедневной потребности. Для этого проводится анализ статистики отгрузок в пиковый период. Рассчитывается среднее значение ежедневной потребности для заказов клиентов. Под значением уровня запаса для каждого товара будет пониматься запас на определенный период, рассчитанный исходя из сроков хранения товаров, среднего периода хранения товаров на складе.

Все перечисленные способы используют определенные допущения, а значит, существует и вероятность ошибки. Поэтому, прежде чем начинать технологический проект склада, следует обратить внимание на систему управления запасами, проанализировать статистику предыдущих периодов, сгруппировать товары по оборачиваемости и частоте обращения и для каждой группы определить оптимальный уровень запаса товара, уровень страхового запаса, частоту и объем поставки. Расчет потребности в ячейках склада и определение типоразмеров мест хранения, основанные на этих данных, будут наиболее точными.

Ольга Каверина, консультант по складской логистике AXELOT