Наличие у товара сроков годности заметно увеличивает сложность работы с ним. Товар не должен теряться на складе, о нем нельзя «забыть», нельзя отгрузить со склада произвольную партию, преимущество которой состоит только в том, что она расположена ближе к воротам отгрузки. Просроченный товар во многих случаях уже не может быть продан даже по сниженной цене и должен быть полностью уничтожен, а отгрузка товара с истекшим сроком годности клиенту грозит штрафными санкциями. Сроки годности требуют к себе внимания и контроля на каждой стадии складского процесса, в каждый момент времени необходимо знание того, какие товары, с какой датой выпуска, в каком именно месте находятся на складе.

Ассортимент товаров, имеющих срок годности, довольно разнообразен. Наиболее очевидный пример — это продукты питания. Также к ним относятся лекарства, парфюмерия, косметика, лакокрасочные материалы… Однако, существуют товары, необходимость контроля которых с точки зрения даты изготовления не настолько очевидна. Это, например, автомобильные покрышки. Безусловно, срок годности покрышки измеряется не днями, как для йогурта, а месяцами, однако на складе, не использующем систему автоматизации, даже длительные сроки годности могут в определенный момент превратиться в серьезную проблему из-за ошибок учета и «потерь» товара. В проектной деятельности AXELOT был опыт работы именно с таким складом. Покрышки — товар разнообразный по ассортименту, но очень похожий по внешнему виду (отличие только в радиусе шин и рисунке протектора), поэтому работа с ним была сложной для кладовщиков вдвойне — из-за визуальной однородности товара и из-за требований к срокам хранения. Утилизация большой партии просроченных покрышек по причине ошибок в учете стала одним из веских поводов для руководства предприятия инициировать проект внедрения складского программного обеспечения.

Ввод данных о сроках годности в систему управления складом — это очень важный этап. От качества его выполнения зависит точность работы с товаром на всех последующих операциях. Идеально, если сразу при поступлении товара на его упаковке есть маркировка (штриховый код, радиометка), позволяющая в автоматизированном или автоматическом режиме считать информацию о сроке годности и сразу передать ее в систему управления складом. Но такое в России случается крайне редко. Наиболее распространенный вариант указания срока годности — нанесение его штампом на упаковку в процессе производства товара.

Передача в складскую систему срока годности, нанесенного на упаковку, возможна несколькими способами. Традиционный вариант — переписать данные с упаковки товара на бланк и передать оператору для ввода в систему. Такой способ сбора и обработки информации используется при работе с товаром на основе бумажных заданий системы. Однако, даже если на складе внедрена технология штрих-кодирования, сбор данных о сроках годности может оставаться ручной операцией. Это связано с разделением ответственности за ввод новой информации в программу. Если аналитика по срокам годности ведется, например, менеджерами по работе с поставщиками, тогда необходимая информация должна быть собрана кладовщиками в ручном режиме и включена операторами в соответствующие каталоги системы. Если же допускается ввод новых аналитических данных о товаре кладовщиками с помощью терминала сбора данных, то приемщик может непосредственно при пересчете указать срок годности, который автоматически будет передан в программу. Независимо от способа сбора информации, после того, как она внесена в систему, оператор должен сформировать на поступившую партию внутренние штрих-коды и напечатать этикетки для маркировки товара. Безусловно, операция маркировки требует определенных затрат на ее организацию и выполнение, однако наличие собственных внутренних штрих-кодов, включающих идентификатор не только товара, но и его срока годности, позволяет складу автоматически контролировать все товары на каждой стадии складского технологического процесса в разрезе сроков годности. В случае ручного сбора информации окончательный пересчет товара с применением терминалов сбора данных выполняется после маркировки. При этом данные о поставке в разрезе сроков годности попадают в систему автоматически.

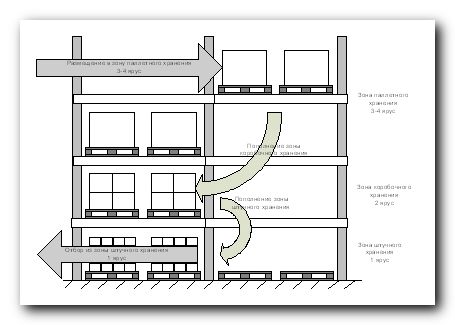

Специфика товародвижения по складу товара со сроками годности зависит, в основном, от особенностей его хранения, темпов истечения сроков годности и объемов отгрузки. При работе с товаром, хранящемся и отгружаемом в объеме паллет, сроки годности практически не накладывают никаких ограничений — товар распределяется по всему объему склада и отгружается из любой точки, где есть наиболее подходящий срок годности. Более распространенным вариантом является склад, разделенный на зоны паллетного, коробочного и штучного хранения, между которыми выполняется операция пополнения (подпитки). В этом случае очень желательно соблюдение схемы движения товара, как представлено на схеме: размещение выполняется на верхние ярусы склада в зону паллетного хранения, при истощении зоны коробочного хранения производится ее пополнение за счет паллет, а при завершении запаса зоны штучного хранения выполняется ее подпитка за счет коробов. Для строгого соблюдения сроков годности отбор товара в заказ должен идти в первую очередь из зоны штучного хранения. Здесь проявляется противоречие между разными параметрами отбора. Если в заказе количество товара кратно коробам, то разумнее с точки зрения оптимизации подбора взять товар из зоны коробочного хранения. Однако, тогда может получиться, что будет отгружен товар со сроком годности, который истекает позднее, чем срок годности товара в зоне штучной отгрузки. Это логистическое противоречие каждому предприятию предстоит разрешить для себя самостоятельно: что важнее для каждой товарной группы или товара — обеспечить оптимальность отбора или соблюсти последовательность ухода со склада товаров с заданными сроками годности. Для скоропортящегося товара лучше предпочесть соблюдение сроков годности, а для товаров, срок годности которых, например, несколько недель можно поступиться в отдельных случаях соблюдением принципа FEFO (First expired — First out) ради быстрого отбора большими единицами без выполнения излишней операции пополнения. Если товар уходит со склада в основном паллетами и изредка коробами, то, возможно, будет эффективнее отгружать его паллетами, сохраняя высокую скорость обработки заказа и контролируя сроки годности в его зоне коробочного хранения с помощью отчетов.

Со сроками годности связана также и следующая ситуация. Сразу после запуска системы в эксплуатацию могут возникать случаи, когда система предлагает выполнить «странные», с точки зрения кладовщиков, задания на отбор и/или подпитку. Например, отобрать паллету с самого верхнего яруса, в то время как внизу уже размещен тот же самый товар. По факту система оказывается обычно права, так как, например, согласно параметрически настроенным правилам отбора наверху лежит товар с наименьшим сроком годности и его отгрузить нужно раньше, чем более свежий товар, расположенный ближе. Эту особенность работы системы со сроками годности рекомендуется воспринимать как естественный процесс освоения нового способа работы. Такие ситуации можно использовать как индикаторы отклонений текущего состояния склада от желаемого, позволяющие своевременно принять меры — организационные, методологические или программные. Самый простой пример воздействия — переместить на нижние ярусы стеллажей товар с истекающими сроками годности.

Еще одним нюансом работы со сроками годности является сам принцип сортировки этих сроков. Наиболее распространенным способом является FEFO (First expired — First out). Однако, это не единственно возможный вариант, и его нецелесообразно всегда жестко фиксировать при внедрении складской системы автоматизации. В послужном списке AXELOT также есть проект автоматизации дистрибьюторского склада продуктов питания с очень широкой географией отгрузок. В этом случае выбор срока годности отгружаемой партии являлся зоной ответственности менеджера по продажам, который сам решал, какой срок годности ему подойдет для отправки товара из Москвы во Владивосток, а какой — для отправки в Тулу. В этом случае при формировании задания на отбор система управления складом оперировала жестко заданным сроком годности.

Работа с товаром, обладающим ограниченным сроком годности, требует от персонала склада повышенного внимания и постоянного контроля. Система автоматизации склада как нельзя лучше способна в этом помочь, взяв на себя груз учета товара, хранения и обработки информации о его местоположении в каждый момент времени, подготовки заданий на выполнение складских операций в разрезе сроков годности с учетом особенностей скоропортящегося товара.

Власов Максим, Директор по развитию компании AXELOT