Технологический проект представляет собой расчет и подробное описание оптимальной планировки склада, видов и количества складского оборудования, числа и должностного состава персонала, алгоритмов выполнения операций. Технологическое проектирование особенно востребовано при запуске нового склада, при переезде склада; во многих случаях оно позволяет оптимизировать работу уже функционирующего складского хозяйства. Технологический проект и информация, необходимая для его создания, — это еще и источник данных для автоматизации складов, удобная и полноценная основа для внедрения WMS систем.

Предприятию, приглашающему консультанта по логистике для создания технологического проекта, следует быть готовым к сбору и подготовке всех исходных данных. Этот довольно продолжительный этап чаще всего выполняется собственными силами. В частности, для технологического проектирования понадобятся весогабаритные характеристики (ВГХ) товара, информация о средних и максимальных уровнях запаса товаров, о числе и объеме ежедневных поставок и отгрузок, обо всех операциях, проводящихся на складе, и т.д.

Сбор данных о ВГХ

ВГХ предпочтительней всего фиксировать в момент приемки товара на склад, занося результаты измерений (ширину, высоту, длину, вес) в документы приемки. Когда товар не имеет четких габаритов, например, находится в мешках, простое измерение затруднительно: здесь следует указывать размеры параллелепипеда, в который мешок может быть «вписан». Для весового товара, не имеющего единой стандартной упаковки, полученная таким способ информация об объеме позволит рассчитать плотность товара и, далее, вычислить объем всех партий путем деления массы на плотность. Точными габаритами можно пренебречь, если товар уложен на стандартные поддоны или достаточно плотно размещается в стандартные ячейки склада.

Помимо ВГХ при регистрации результатов приемки в информационной системе управления складом следует указывать и требуемые условия хранения, совместимость с другими видами товара, ограничения по доступу персонала, максимальную высоту штабелирования. В случае если товар хрупкий, требует особого обращения (например, запрещено его вращение при размещении), это тоже должно быть отражено в документах приемки. Перечисленные, а также любые другие дополнительные характеристики товара, которые могут повлиять на способ размещения на складе, отмечаются в информационной системе как принадлежность к определенным товарным группам.

Возможно и измерение ВГХ товара, уже находящегося на хранении. Однако такой способ лучше использовать для дополнения и обновления информации, собранной ранее при приемке.

Если речь идет об открытии нового склада, в ряде случаев ВГХ товара не могут быть измерены заранее самостоятельно. В подобных ситуациях рекомендуется использовать любую дополнительную информацию из каталогов поставщиков. Так, например, габариты книжных и журнальных изданий можно довольно точно вычислить по данным ГОСТ 5773–90, зная их формат.

Перед тем как включать полученные результаты измерений ВГХ в расчеты, следует их перепроверить: не исключены ошибки и опечатки. С этой целью расчетная плотность товара (вес упаковки, деленный на ее длину, ширину и высоту) сравнивается с весом товара, уложенным на поддон высотой 1,2 м (вес поддона должен быть вычтен). В случае, если разница между значениями превышает 20%, весогабаритные характеристики товара требуют уточнения. Здесь приведена небольшая выдержка из подобных таблиц (Таблица №1).

Таблица №1. Значение плотности товаров при укладке на поддоны или в ячейки склада

| Группа товаров | Плотность, кг/м3 | Вес груза на поддоне высотой укладки 1,2 м, кг |

| Колбасные изделия | 400 | 461 |

| Молоко | 800 | 922 |

| Мясо мороженое | 350 | 404 |

| Мясные копчености | 500 | 576 |

| Рыба мороженая | 450 | 519 |

| Сыр | 500 | 576 |

| Апельсины | 400 | 461 |

| Бананы | 250 | 288 |

| Консервы баночные | 600 | 692 |

| Соки (Тетрапак) | 800 | 922 |

| Макароны | 200 | 231 |

| Масло растительное | 650 | 749 |

| Пиво | 600 | 692 |

| Сахар | 750 | 864 |

| Чипсы | 55 | 64 |

Сбор данных о ВГХ — процесс достаточно трудоемкий, посему многие компании пренебрегают организацией соответствующих измерений. Однако следует учесть, что невозможно рассчитать все складские параметры, зная лишь объем грузопотока, выраженный в денежных единицах.

Полученные параметры товаров — это данные «многоразового» использования. Они пригодятся не только для оптимизации оперативной работы склада, но и в дальнейшем при внедрении автоматизированных систем управления складом, транспортом и т.п. логистического программного обеспечения. Так, например, наличие весогабаритных характеристик позволяет WMS системе распределить товар по поддонам, принять решение о местах размещения на складе, рассчитать уровень заполненности склада, требуемое количество тары при отборе штучного товара и многое другое. При отсутствии же данных о ВГХ возможности автоматизации складских процессов становятся заметно беднее.

Определение максимального уровня запаса товаров

Информация о максимальном запасе каждого из хранящихся на складе товаров позволит рассчитать предельную вместимость зоны хранения и предельный объем грузооборота склада. Существует три основных способа вычисления максимального уровня запаса.

Самым простым можно назвать способ, при котором фиксируются остатки на складе в пиковый период. В этом случае за значение уровня запаса товара, для которого определяются типоразмеры ячеек и их число, принимается количество товара на определенный день. Зафиксированные значения увеличиваются на 10–20% с учетом коэффициента неравномерности поставок и корректируются в соответствии с прогнозами развития бизнеса.

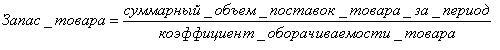

При использовании второго способа максимальный уровень запаса вычисляется по следующей формуле:

Очевидно, что если оборачиваемость склада близка к единице, максимальный уровень запаса товара будет равен суммарному объему его поставок за месяц.

Наконец, третий способ — определение уровня запаса товара, исходя из ежедневной потребности. Сначала на основании статистических данных об отгрузках в пиковый период рассчитывается ежедневный объем отгрузки товара клиентам, т.е. ежедневная потребность клиентов в конкретном товаре. Умножая эти данные на средние сроки хранения товара на складе, получаем значение, соответствующее максимальному уровню запасов товара.

Третий способ, прежде всего, подходит для вычисления параметров зоны комплектации, так как обычно, общий запас товара на складе формируется с учетом неравномерности поставок, степени надежности поставщиков, особенностей производственного цикла для разных товаров.

Определенные одним из способов значения уровней запаса товаров также нуждаются в верификации. Следует обратить внимание на систему управления запасами, проанализировать статистику предыдущих периодов, сгруппировать товары по оборачиваемости и частоте обращения и для каждой группы определить оптимальный уровень запаса товара, уровень страхового запаса, частоту и объем поставки. В результате параметры зоны хранения, число и тип стеллажей, типоразмеры ячеек будут рассчитаны оптимально.

Компании, пользующейся WMS или планирующей ее внедрить, расчеты минимального и максимального уровней запаса в зоне комплектации дадут также возможность использовать автоматическое пополнение этой зоны за счет товара в резервном хранении. WMS самостоятельно вычислит сколько товара и в каких местах зоны резервного хранения необходимо взять, чтобы возместить нехватку товара в зоне комплектации. Если данных о необходимом уровне запаса нет, то пополнение можно выполнять под «волну» заказов или оставить эту функцию в руках кладовщиков, ответственных за поддержание достаточного запаса в зоне отбора.

Статистические данные о ежедневных поставках и отгрузках. Сбор информации о складе

Информация о количестве и объеме ежедневных поставок и отгрузок позволит рассчитать вместимость зон входного и выходного контроля таким образом, чтобы в них не только размещалось оптимальное количество товаров, но и была обеспечена возможность нормальной работы сотрудников склада и техники. Помимо данных о числе документов о приемке-отгрузке и числе строк в них для проведения расчетов понадобится дополнительная информация. В частности, следует учитывать количество ворот для погрузки и разгрузки транспорта и возможность их одновременного использования. Большое значение имеет тот факт, совмещены ли зоны разгрузки и отгрузки, могут ли обе операции выполняться в одно и то же время, каким образом будет размещаться товар в этих зонах — на полу или на стеллажах и т.д.

При планировке складского комплекса должны быть учтены и такие характеристики здания, как этажность, число лифтов, высота потолков, расстояние между колоннами, расположение пожарных щитов, шахт вентиляции, других инженерных конструкций.

Если здания еще нет, то есть склад только строится, то при технологическом проектировании исходят из размеров и особенностей имеющегося земельного участка. Для строящегося 3-PL склада хорошим источником информации о будущем грузопотоке могут стать маркетинговые исследования среди потенциальных поклажедателей. Таким способом можно узнать, например, о свойствах грузов, требуемых условиях хранения, оптимальной конструкции стеллажей, а планируемый коэффициент оборачиваемости товаров на складе позволит определить соотношение площадей зоны хранения и зон входного и выходного контроля.

Алгоритмы складских операций

Как уже говорилось, технологическое проектирование — это не просто описание параметров складских зон, но и оптимизация складских операций.

В общем виде все операции можно разделить на регулярные (выполняемые ежедневно) и периодические. Последние выполняются в случае возникновения нестандартных ситуаций: при выявлении брака, организации возврата поставщику, приемке возврата от клиента, проведении выборочной инвентаризации и т.п. Помимо операций, выполняемых непосредственно на складе, следует также собрать данные и взаимодействии склада с другими подразделениями предприятия: эти процессы также подлежат оптимизации.

Для подготовки оптимизированных алгоритмов операций необходимо сначала составить полный список всех выполняемых (или планирующихся к выполнению, если склад новый) действий. Список составляется по результатам интервью с руководителями складского хозяйства. Далее, для подробного описания операций проводятся интервью с непосредственными исполнителями каждой из них, проводятся наблюдения и хронометраж. По результатам консультантом-логистом готовятся обновленные описания процесса (технологические карты), где помимо непосредственно содержания и алгоритма выполнения указываются участники каждой операции, входящие и исходящие документы и используемые технические средства (Таблица 2).

Таблица 2 .Пример технологической карты (процесс подготовки склада к приемке и отгрузке товаров)

| № | ОПЕРАЦИЯ | СОДЕРЖАНИЕ РАБОТЫ | УЧАСТНИКИ | ВХОДЯЩИЕ ДОКУМЕНТЫ | ИСХОДЯЩИЕ ДОКУМЕНТЫ | ТЕХНИЧЕСКИЕ СРЕДСТВА. |

| 1. | Составление плана работ на смену | Оператор на основании заказов из корпоративной информационной системы формирует Отчет о Планируемых приемках и Планируемых отгрузках на предстоящую смену. Передает Начальнику смены. | Оператор | Заказы клиентов (из КИС)Заявки поставщикам (из КИС) | Отчет «Планируемые работы на смену» | Рабочее место оператора склада |

| 2. | Планирование работы смены | Начальник смены на основании отчета о планируемых работах на смену распределяет кладовщиков и грузчиков между зонами склада, определяет время начала отбора по заказам, необходимость высвобождения ячеек склада с помощью уплотнения хранения | Начальник смены | Отчет «Планируемые работы на смену» | ||

| 3. | Подготовка склада к приемке и отгрузке товара. | Проверка и обеспечение достаточного количества пустых поддонов для размещения поступающего на склад товара (в случае поставки неопаллеченного груза) и комплектации заказов клиентов; достаточного места в зоне приемки для проведения контроля количества и качества поступающего товара и контроля отбора товара по заказам клиентов; исправности погрузочно-разгрузочного оборудования; состояния подъездных путей и площадки для маневрирования. | Начальник смены. | Отчет «Планируемые работы на смену» | Гидравлическая тележка, при необходимости электропогрузчик. |

Глубокое знание алгоритмов выполнения складских операций дает компании большое временное преимущество при внедрении систем класса WMS. Наибольшее время при автоматизации тратится на то, чтобы понять, как именно следует выполнить ту или иную складскую операцию, например, размещение или отбор. Особенный интерес составляют нестандартные ситуации — нехватка товара в зоне комплектации в процессе сбора заказа, возврат товара или рекламация о недопоставке, отсутствие свободного места при размещении в заданной для товара зоне. Все эти нюансы (и не только они) должны быть продуманы с точки зрения бизнес-процессов, после чего можно уже говорить о настройке и запуске в работу WMS системы.

В случае отсутствия детально проработанных процессов ситуация становится полностью аналогичной случаю с ВГХ. Нет данных — значит, не используются оптимизационные функции системы WMS и ее полезность снижается.

Завершающим этапом при подготовке технологического проекта склада часто становится определение численности и должностного состава персонала. Подробно о расчете потребности в персонале уже писалось в «СК» №6 за 2008 год («Расчет потребности в персонале склада», AXELOT).

Дарья Любовина, руководитель проектов компании AXELOT

Ольга Каверина, консультант по складской логистике компании AXELOT