Распределительный центр является одним из ключевых элементов цепи поставок с большим потенциалом сокращения издержек. Об этом свидетельствует зависимость основных экономических показателей работы предприятия-дистрибьютора от способа управления складской логистикой.

Взвешенно подходя к вопросу формализации процессов на складе, можно оптимизировать размер складских площадей, количество техники, численность персонала, время выполнения операций, другие параметры повседневной складской деятельности. В противном случае ошибки при организации процессов распределительного центра могут повлечь за собой не только непропорциональный рост потребностей в материальных и человеческих ресурсах, но и способствовать значительному падению уровня обслуживания клиентов. Верно и обратное утверждение — тщательный расчет параметров работы склада штатными профессиональными логистами или приглашенными на проект сотрудниками специализированных консалтинговых компаний определенно позволит предприятию исключить одно из узких мест развития бизнеса в режиме растущего спроса.

Специфические особенности хранения товара в распределительных центрах

В распределительном центре товар проходит множество технологических операций. Операции на складе обычно группируют в следующие основныепроцессы: приемка товаров на склад, размещение, пополнение зоны отбора, комплектация заказов филиалов и клиентов для отгрузки со склада(подбор, контроль и упаковка заказов), отгрузка скомплектованных заказов. Также выделяют вспомогательные процессы: инвентаризация, работа с браком, возвратами и претензионная работа с поставщиками и клиентами.

Поскольку совершение всех перечисленных операций направлено на выполнение заказов клиентов с определенным уровнем обслуживания и поддержанием определенного уровня затрат, к распределительному центру предъявляют ряд специфических требований:

- эффективное использование всего объема склада при создании зон и размещении стеллажей;

- возможность увеличения вместимости и пропускной способности зон входного и выходного контроля в соответствии с прогнозом изменения интенсивности или объемов поставок и отгрузок;

- беспрепятственный доступ к максимальному количеству наименований (артикулов) для осуществления отбора товара по заказам клиентов;

- минимальное количество сборных паллетомест, т.е. ячеек, в которых размещено несколько артикулов или несколько серий одного артикула;

- сохранение качества товара путем создания необходимых условий хранения и соблюдения правил укладки, штабелирования, размещения на стеллажах;

- разделение кондиционного товара и товара, признанного бракованным;

- отбор товаров с учетом номера партий и серий продукции (в случае необходимости);

- минимальные суммарные трудозатраты персонала по обработке товаров на складе.

Размещение товаров на складе играет ключевую роль в оптимизации складских процессов. От того, как товар размещен на складе, зависит и сохранение его качества, и скорость отбора по заказам клиентов.

Разработка решений, направленных на оптимизацию размещения товаров на складе, производится в два этапа.

На первом этапе потребуется собрать данные о товарах (габариты и вес упаковок, условия хранения, спрос на каждый товар, находящийся в обороте), определить перечень оптимальных для данного ассортимента типоразмеров мест хранения, а также рассчитать необходимое количество мест хранения. При составлении общей планировки склада целесообразно учитывать прогнозы в отношении ассортимента, объемов продаж того или иного товара, увеличения запасов сезонных товаров.

На основании рассчитанного количества и типоразмеров мест хранения, а также с учетом используемой технологии обработки груза, определяются типы и количество стеллажей, составляется подробный план помещений с размещением стеллажей и поддонов.

На втором этапе необходимо разработать алгоритм размещения товаров на складе, который позволит:

- обеспечить хранение товаров с соблюдением требуемых условий хранения и доступа персонала;

- сократить время на отбор товара по заказам клиентов;

- сократить дистанции прохождения комплектовщиков по зонам в процессе отбора;

- снизить количество ошибок при комплектации заказов;

- сократить суммарные дистанции прохождения товаров по складу;

- обеспечить равномерную нагрузку на технологические зоны и персонал склада;

- сократить очереди в технологических операциях.

Как правило, на складах, использующих автоматизированную систему управления, не производится жесткая привязка наименований товаров к местам хранения. Практикуется динамическое размещение, согласно которому система управления складом выбирает ячейку с максимальным набором подходящих характеристик.

Определение правил хранения в информационной системе выполняется путем указания для наименования товара параметров «режим хранения» и «область». Эти же параметры устанавливаются и в ячейках. Таким образом, ячейки для размещения единицы хранения определяются при полном совпадении данных параметров. Для единицы хранения может быть задана штатная, внештатная и критическая область размещения. При невозможности размещения в штатные места хранения система пытается разместить во внештатные, а затем в критические места хранения.

Типичные характеристики, определяемые для ячеек склада и размещаемых товаров:

- Аналогичный товар. Если аналогичный артикул уже хранится на складе, информационная система планирует размещение в ту же ячейку при наличии в ней свободного объема.

- Условия хранения. Для ячеек (областей) склада можно задавать различные температурно-влажностные условия хранения.

- Весогабаритные характеристики. Груз может быть габаритный (вписывается в стандартные типоразмеры мест хранения, например, европаллета высотой укладки 1,5 м). Негабаритный груз (размеры выходят за рамки стандартного типоразмера) требует особых условий размещения. Также груз может подразделяться на тяжелый (превышающий по весу стандартный показатель) и стандартный. Для тяжелых грузов может быть выделена определенная зона, оборудованная стеллажами повышенной грузоподъемности, либо ячейки напольного хранения, что позволит сократить затраты на оснащения склада стеллажным оборудованием.

- Режимы доступа персонала. В отдельных случаях необходимо ограничение доступа персонала к части номенклатуры (сильнодействующие препараты на фармскладах, дорогостоящая продукция).

- Принципы отбора (FIFO, LIFO). В случае если на складе используются различные типы стеллажных конструкций, которые могут обеспечивать только отдельные принципы отбора, необходимо выделить соответствующие области. Например, размещение товара в набивных стеллажах позволит использовать только принцип LIFO. А гравитационные стеллажи — только FIFO.

- Поставщик/производитель/бренд. В некоторых случаях выделение отдельных зон склада для хранения товаров определенных поставщиков позволяет одновременно разделить номенклатуру по нескольким признакам: по функциональному, стоимостному, условиям хранения и т.д. В случае если на складе хранятся похожие товары разных поставщиков, пересортица которых крайне нежелательна (например, продукты одного наименования), разделение хранения по поставщикам также имеет смысл. Но само разделение зон хранения по поставщикам (не учитывающее дополнительных характеристик), как правило, не приводит к существенной оптимизации времени отбора заказов.

- Грузополучатель. Для склада, использующего технологию кросс-докинга, имеет смысл физически разделять хранение грузов, принадлежащих разным грузополучателям. В этом случае ячейки на складе объединяются в области для временного размещения груза только определенного грузополучателя, где товары от разных поставщиков консолидируются для дальнейшей отправки. При изменении параметров грузооборота возможно сокращение или увеличение заданных областей.

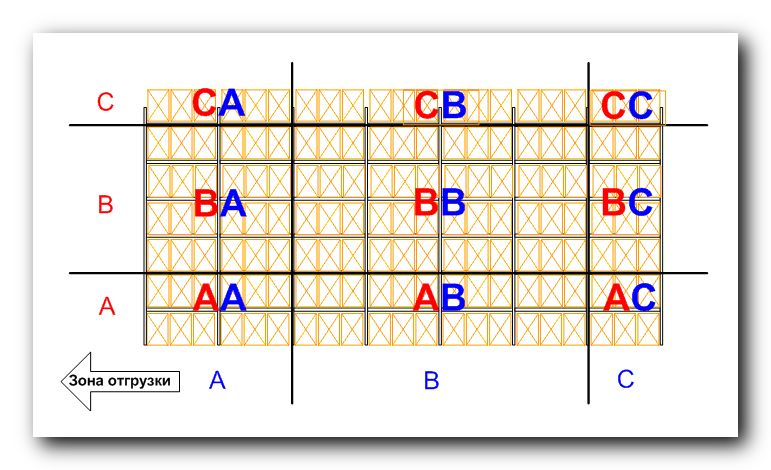

- Оборачиваемость, ликвидность, частота обращения. С целью минимизации суммарных передвижений персонала по складу может производиться размещение групп товаров с более высокими показателями ближе к выходу из зоны и на нижних ярусах хранения, отбор из которых ведется без использования вспомогательных инструментов и техники (см. пример на рисунке 1). Производится регулярный анализ оборачиваемости, ликвидности, частоты обращения каждого наименования, актуализируются соответствующие характеристики товаров в системе управления складом.

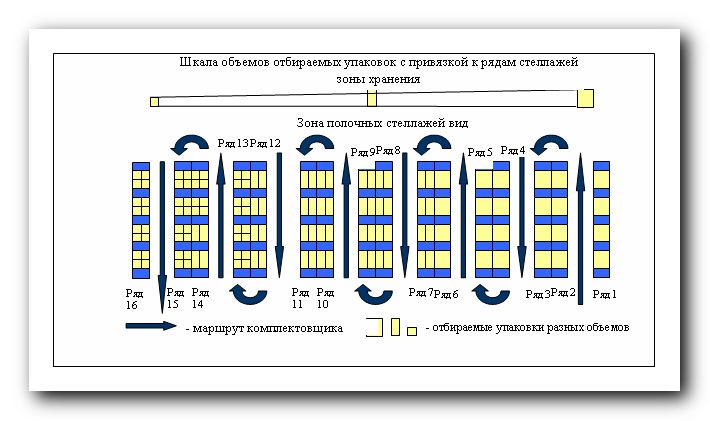

- Объем упаковки. Размещение товаров в зоне отбора происходит так, чтобы упаковки с большим объемом находились в начале маршрута комплектовщика, а упаковки меньшего объема — ближе к концу маршрута. Таким образом, осуществляя отбор товара по заказам клиентов, комплектовщик складывает на поддон или в короб сначала крупные упаковки, а затем мелкие, не тратит время на перекладывание товара в процессе отбора (см. пример на рисунке 2). Для реализации этого механизма в системе управления складом рекомендуется определить диапазоны объемов коробов и присвоить соответствующий номер диапазона (области склада) товарам и ячейкам на складе.

Разработка маршрутов комплектовщиков

При размещении групп товаров на складе должен учитываться оптимальный маршрут комплектовщика в пределах каждой зоны (каждого помещения) склада.

Общие правила формирования маршрута комплектовщика:

- Маршрут комплектовщика должен проходить по наикратчайшему пути обхода мест отбора товара по заказу клиента и исключать лишние перемещения комплектовщика, в том числе для использования подручных средств (стремянки, штабелера).

- Направления движения комплектовщиков с подручными механическими средствами в узких проходах должны быть параллельны, встречные движения исключены.

- Направления движения комплектовщиков и транспортных средств (погрузчики, штабелеры) должны быть встречными согласно правилам техники безопасности. При интенсивном движении погрузчика (более 1 раза за 10 минут) ширина проезда должна позволять беспрепятственное движение комплектовщика во время подбора товара, в противном случае комплектовщик уступает место движению погрузчика.

- Желательно организовать движение таким образом, чтобы комплектовщикам не приходилось дважды проходить по одному проходу.

- Начало и окончание маршрута комплектовщиков должны быть также оптимально сориентированы относительно месторасположения зоны экспедиции отгрузки.

- Система управления складом должна позволять планировать маршрут комплектовщика вне зависимости от обозначения мест хранения на складе.

- В случае если часть позиций заказа подлежит отбору из всех ярусов зоны отбора, в том числе и труднодоступных, необходимо отбор с труднодоступных ярусов выделить в отдельное задание. Под труднодоступными ярусами подразумеваются верхние ярусы стеллажей, товар с которых комплектовщик может отобрать только с помощью вспомогательных средств или механизмов. Таким образом, комплектовщик дважды проходит по маршруту, сначала отбирая товары из нижних ярусов, а затем из верхних, пользуясь стремянкой или штабелером. Общее время на отбор товара по заказу сокращается.

- Последовательность строк отбора товара по одному заказу в листе комплектации (отбора) или очередность поступления задания на радиотерминал (при его использовании) должны соответствовать разработанному маршруту комплектовщика.

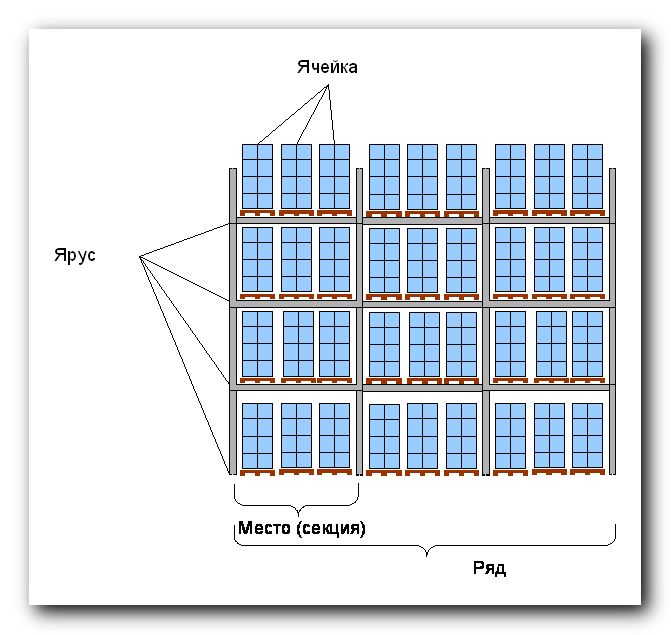

Совершенствование адресной системы хранения

Четкая, логичная и эргономичная система нумерации мест хранения на складе позволит осуществлять размещение и отбор товара в более короткие сроки, сократить ошибки при подборе и размещении, внести в информационную систему управления складом необходимые маршруты комплектовщиков, автоматизировать процесс размещения поступающего на склад товара.

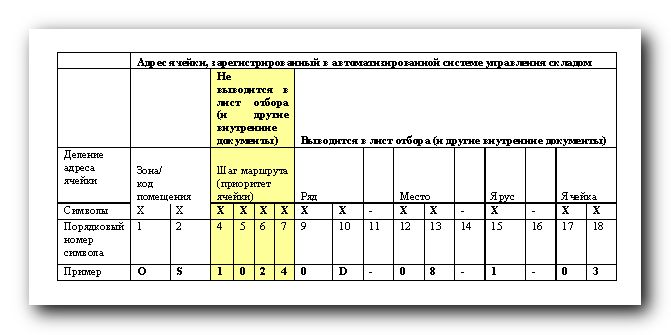

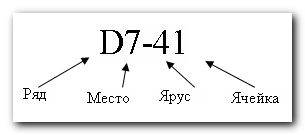

Как правило, если система управления складом не имеет специального интерфейса для описания необходимого маршрута комплектовщика, то используется следующая система нумерации ячеек на складе (см. таблицу 1 и рисунок 3):

Можно провести аналогию между адресом ячейки и адресом проживания: «ряд, место, ярус, ячейка» фактически повторяют последовательность «улица, дом, этаж, квартира». Пользуясь этой аналогией, можно оперативно обучить складской персонал правильно использовать систему идентификации ячеек.

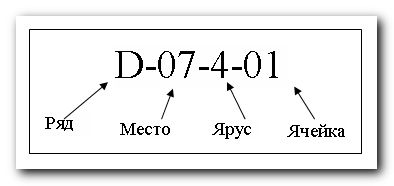

Следует учитывать, что большое количество знаков трудно для восприятия и запоминания. Поэтому предлагается сокращение количества символов для обозначения ряда, места, яруса или ячейки до одного, если точно известно, что количество рядов в зоне, мест в ряду, ярусов, ячеек в одном месте хранения не превысит 9. Также количество знаков можно сократить за счет символов-разделителей.Однако совсем удалять символы-разделители не рекомендуется. Комплектовщик в процессе отбора при поиске товара первоначально обращается к информации о ряде и месте, затем о ярусе и ячейке, и после — о параметрах позиции в листе отбора. Поэтому удобнее будет использовать разделитель между символами места и символами яруса (см. пример на рисунке 4а и 4б.).

Нумерация ячеек на стеллажах содержит информацию о ряде стеллажей, месте, ярусе, ячейке. На подборочных листах указываются следующие данные о расположении ячейки на складе (см. рисунок 4а):

Если в перспективе планируется увеличение количества рядов, мест в ряду, ячеек в ярусе до количества, превышающего 9, то желательно зарезервировать 2 знака (разряда) для их обозначения. Номер должен обязательно содержать 2 символа (01, 02, …10, 11) для корректной сортировки в информационной системе управления складом (см. рисунок 4б).

Организация дополнительных мест хранения на складе.

В периоды пиковых нагрузок на склад в случае резкого увеличения хранимых запасов может возникнуть дефицит мест хранения. При дефиците свободного пространства на стеллажах, либо на местах напольного хранения, товар, как правило, размещают в проходах между стеллажами или в других свободных от стеллажей зонах склада. Такое размещение крайне нежелательно и может использоваться лишь как временная мера. Однако даже если товар размещается в проходе между стеллажами, в системе управления складом должен быть зарегистрирован адрес его места хранения.

Для этого в информационной системе заранее вводят адреса и объемные характеристики всех возможных мест временного размещения товара. Обычно адрес таких ячеек содержит узнаваемый идентификатор (например, ярус №0). Такие «дополнительные» места заблокированы для размещения товара. Снимать блокировку рекомендуется только в случае дефицита ячеек на складе. Размещение в виртуальные места хранения производится исключительно оператором, а не автоматически.

Комплексный подход к оптимизации размещения товара, с учетом вышеизложенной практикиAXELOT, может позволить избежать множества ошибок и неоправданных временных и финансовых издержек в работе распределительного центра. Совершенствование адресной системы хранения, организация дополнительных мест и разработка маршрутов комплектовщиков с учетом особенностей товара и его хранения в распределительных центрах — выполнимые условия гарантированного роста экономических показателей предприятия-дистрибьютора.

Ольга Каверина, консультант по складской логистике AXELOT