На начальном этапе проектирования технологических процессов склада в первую очередь необходимо определить требования к таким параметрам, как площади технологических зон. Прежде всего это обусловлено необходимостью в пропорциональности процессов: все части процесса, связанные между собой, должны соответствовать друг другу по производительности, пропускной способности или скорости. Нарушение этого принципа создает условия для возникновения узких мест, остановок и перебоев в работе.

Основным параметром для определения пропускной способности процесса и является наличие достаточных площадей для осуществления операций, т.к. именно этот ресурс имеет наибольшие количественные ограничения.

Ниже приводится один из методов расчета параметров технологических зон погрузо-разгрузочных работ и зоны комплектации. Эти зоны являются местом сопряжения внутренних складских процессов с внешними и зачастую, доставляют немало проблем с оперативной обработкой товара. Фактором сопряжения и определяющим параметром для расчетов в данном случае должен являться размер грузопотока, проходящего через склад.

Расчет параметров зоны погрузо-разгрузочных работ

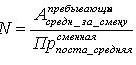

В первую очередь необходимо рассчитать количество постов разгрузки на основе следующей формулы:

где

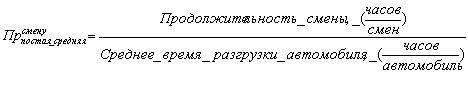

— средняя производительность одного разгрузочного поста (автомобилей в смену), где среднее время разгрузки автомобиля является более-менее стабильным показателем для автомобилей с разными объемами кузова. Продолжительность смены определяется предварительным графиком работы склада, причем если выяснится, что при односменном режиме работы склада количество постов превышает возможности конкретного сооружения или обустройство большого количества постов становится нерентабельным, то необходимо сразу же изменить длительность или количество смен.

Далее,

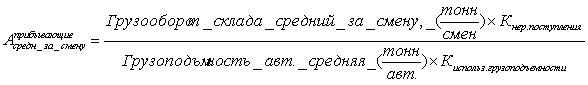

— поток автомобилей, прибывающих под разгрузку в среднем за смену. Данные для этой формулы можно получить исходя из графика поставок и параметров подвижного состава.

Kнер.поступления — коэффициент неравномерности поступления рассчитывается как отношение максимального объема поставки в день к среднегодовому объему поставки в день (исключая форс-мажор).

Kиспольз. грузоподъемности— коэффициент использования грузоподъемности автотранспортного средства: отношение фактической грузоподъемности автомобилей к их максимальной грузоподъемности.

Таким образом, получив данные по количеству необходимых постов разгрузки, можно вычислитьобщую длину фронта разгрузки. Для разных конфигураций разгрузочного фронта используются разные формулы:

1) Для парковки автомобилей под прямым углом к зданию склада:

L = N × l автомобиля + (N — 1) × l расстояния_между_автомоб

2.) Для парковки автомобилей под углом α к зданию склада:

L = N × l автомобиля × cos (90-α)+ (N — 1) × l расстояния_между_автомоб

Параметры l автомобиляиl расстояния_между_автомобполучаем из параметров подвижного состава.

Расчет параметров зоны приемки

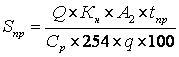

Получив общую длину фронта разгрузки, мы, фактически, вычислили один из параметров зоны приемки — длину, поскольку очевидно, что зона приемки должна примыкать к зоне разгрузки с целью сокращения пути перемещения принимаемого товара. Для расчета ширины зоны приемки воспользуемся сначала формулой расчета площади зоны приемки, а именно:

где:

Q — прогноз годового товарооборота, руб/год

Кн — коэффициент неравномерности загрузки склада,

А2 — доля товаров, проходящих через участок приемки склада, %,

q — укрупненные показатели расчетных нагрузок на 1 м2 на

участке приемки, т/м2,

tпр — число дней нахождения товара на участке приемки,

Ср — примерная стоимость 1т хранимого на складе товара.

Вычислив площадь зоны приемки Sпр, нетрудно определить глубину зоны приемки как отношение Sпр/ L

Расчет параметров зоны отгрузки производится аналогично параметрам зоны приемки. Следует лишь при вычислениях использовать данные выходного грузопотока и исходящего подвижного состава.

Расчет параметров зоны комплектации

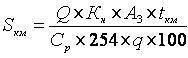

Здесь используем формулу, схожую по структуре с формулой расчета площади зоны приемки:

где:

Q — прогноз годового товарооборота, руб/год

Кн— коэффициент неравномерности загрузки склада,

А3 — доля товаров, проходящих через участок комплектации склада, %,

q — укрупненные показатели расчетных нагрузок на 1 м2 на

участке комплектации, т/м2,

tкм — число дней нахождения товара на участке комплектации, дней

Ср — примерная стоимость 1т хранимого на складе товара, руб

Итак, мы определили параметры зон комплектации, приемки и отгрузки. Теперь можно рассмотреть варианты организации процессов в некоторых из этих зон.

Формирование грузовых единиц. Маркировка заказов

Грузовые единицы формируются из товарных единиц заказа. Параметры грузовых единиц определяются оптимальным способом их загрузки и перевозки.

Чаще всего грузовая единица представляет собой поддон (паллету) с товаром, промаркированную определенным образом, позволяющим идентифицировать данную грузовую единицу и идентифицировать товар, размещенный на ней.

Формирование грузовых единиц должно происходить в зоне консолидации частей заказа. Наиболее оптимально этот процесс можно организовать с помощью WMS-системы, которая поддерживает функцию консолидации грузовых единиц. При этом необходимо, чтобы WMS-система могла определять каждую товарную единицу и идентифицировать носитель (поддон, короб), на который товар будет перемещаться в процессе консолидации. Это можно обеспечить как с помощью ввода в систему каждого артикула и количества консолидируемого товара (трудоемкий процесс), так и с помощью штриховой идентификации.

После формирования грузовые единицы необходимо промаркировать таким образом, чтобы можно было идентифицировать не только конкретную единицу, но и ее принадлежность к определенному заказу. В случае с «бумажной» технологией комплектации, на грузовые единицы наклеивается этикетка с номером единицы, номером заказа и порядковым номером единицы в заказе (например, 1 из 4). Технология штрихового кодирования позволяет упростить такую идентификацию за счет уменьшения количества визуальной информации, которую нужно воспринять котроллеру или экспедитору.

В качестве примера можно привести организацию процесса подготовки заказа к отгрузке на складе компании, занимающейся продажами товаров для детей и будущих мам. Весогабаритные характеристики товарного ряда достаточно разнообразны, многие товарные единицы невелики по своим размерам. Такой товар должен быть упакован в транспортную тару перед отправкой для обеспечения безопасности и удобства транспортировки.

Процесс упаковки штучного товара в фирменный короб начинается после того, как отборщики вывозят к столу упаковщика «супермаркетовскую» тележку с отобранным товаром. Каждая единица отобранного товара имеет свой штрихкод, нанесенный на производстве или на стадии приемки товара на склад.

Рабочее место упаковщика оборудовано компьютером с подключенным к нему сканером. На компьютере запущена WMS система, в которой сотрудник инициирует процедуру упаковки заказа. На экране у него открывается окно, где будут отображаться товары, помещаемые в тару.

Дальнейшая простейшая последовательность действий такова:

- Взять тару

- Взять товар

- Отсканировать товар

- Положить товар в тару

При заполнении тары упаковщик вводит в систему сигнал завершения упаковки грузовой единицы и весогабаритные характеристики полученного транспортного места. Система печатает этикетку на транспортное место и упаковочный лист со списком товаров и параметрами заказа, для которого этот груз предназначен.

Возможны различные оптимизационные модификации описанного процесса. Например:

- Использование нескольких видов тары с указанием их габаритов

- Автоматический расчет требуемой тары и выбор типа упаковки

- Автоматическое определение веса и линейных размеров полученного груза с помощью сканера весогабаритных характеристик («cubescan»)

- Печать этикеток на каждое вложение в соответствии с требованиями получателя (например, почти для каждой из розничных сетей необходим свой формат маркировки)

- Выполнение упаковки с помощью радиотерминалов сразу по ходу отбора заказа и т.д.

Организация процесса передачи товара экспедитору

Рассмотрим наиболее сложный случай отгрузки товара со склада — передачу множества скомплектованных заказов экспедитору для развоза по маршруту доставки. Сложность здесь заключается в том, что множество сформированных и упакованных заказов необходимо передать экспедитору, не затягивая время на контроль и передачу материальной ответственности, и загрузить эти заказы на борт автомобиля в соответствии с маршрутом следования.

Самым неэффективным способом организации процесса в этом случае можно назвать следующий:

- Идентификация и приемка экспедитором каждого заказа в отдельности

- Выборка из массы грузовых единиц заказов в соответствии с маршрутом следования (который известен только экспедитору)

- Загрузка выбранных заказов в автотранспортное средство

При такой организации очень много времени затрачивается на поиск определенных заказов и организацию загрузки в определенном порядке.

Для оптимальной организации процесса передачи товара следует соблюдать следующие правила:

- Множество заказов должны группироваться в зоне экспедиции в соответствии с рейсами доставки

- Грузовые единицы должны располагаться по отношению к докам в порядке, обратном порядку развоза по маршруту следования

- Сгруппированные заказы должны передаваться экспедитору «единым списком»

Такой способ организации возможен в том случае, если маршрут развоза известен комплектовщикам заказа заранее. В идеале необходимо использовать WMS-систему, которая способна выдавать задание на комплектацию и консолидацию частей заказа в соответствии с маршрутом доставки.

Способ передачи заказов «единым списком» позволяет ускорить процесс контроля заказов экспедитором и передачу ему материальной ответственности, а при использовании штриховой идентификации товара этот процесс становится более надежным. Кроме того, ускоряется формирование документации (МХ–3,ТТН), особенно при использовании WMS-системы, поскольку с ее помощью можно сформировать необходимые документы еще в момент окончания комплектации и распечатать их после подтверждения отгрузки экспедитором.

Оптимальное использование зон приемки-отгрузки, как и остальных технологических зон склада, можно организовать, в первую очередь, опираясь на данные грузопотока, что позволит исключить или хотя бы сгладить «затоваривание» в периоды пиковых нагрузок. Наиболее эффективно организовать процессы в этих зонах можно при помощи автоматизированных систем управления с использованием современных технологий идентификации товара.

Любовина Дарья, руководитель проектов AXELOT

Муронов Олег, руководитель отдела консалтинга Logist-ICS