В период активного роста грузооборота предприятия наступает момент, когда склад перестает отвечать необходимым требованиям, а именно:

- Растет количество случаев пересортицы и недостачи в отгруженных клиентам заказах

- Отсутствует актуальная информация об остатках

- Дефицит мест хранения обусловливает складирование товара в проездах между стеллажами и в других зонах, не предназначенных для хранения товара

- Снижается качество товара в процессе хранения (повреждается нижний ярус коробов в штабеле, теряется товар с истекающими сроками годности; при отборе штуками, бессистемно вскрываются упаковки, товар пылится и т.д.)

- Повышается время на выполнение заказов клиентов и зависимость от персонала, поскольку местонахождение товара на складе известно только кладовщику, который этот товар размещал.

Как правило, на перечисленные проблемы начинают обращать внимание, когда склад не только тормозит сбыт товара, но и создает дополнительные расходы на грузопереработку, работу с рекламациями и списание брака.

Зачастую выходом из сложившейся ситуации руководству предприятия видится внедрение системы автоматизации на складе с целью максимальной формализации операций. Однако в соответствии с практикой AXELOT первоочередной задачей создания эффективной системы складского хозяйства является разработка технологического проекта склада. После этого система автоматизации действительно может стать эффективным инструментом для поддержки разработанной технологии, повышения точности учета, скорости выполнения операций, уменьшения зависимости от человеческого фактора и т.п. Кроме того, информационная система обеспечит обратную связь для непрерывного анализа и улучшения работы склада с учетом возможных изменений в бизнесе предприятия.

Можно выделить несколько типовых ситуаций, когда необходим технологический проект.

Во-первых, необходимость оптимизации системы складирования и грузопереработки уже действующего склада. Такая потребность может возникнуть, в частности, при увеличении грузооборота, при необходимости повышения качества обслуживания клиентов, при изменении параметров заказов (например, в случае увеличения доли отгрузки мелких заказов), в других подробных ситуациях. В этом случае технологический проект позволит максимально использовать имеющееся складское пространство, определить предельно возможный грузооборот, при котором еще возможна стабильная работа склада и поддержание уровня обслуживания клиентов.

Во-вторых, необходимость создания технологии складирования и грузопереработки для нового склада (при переезде в новое помещение или при строительстве складского комплекса). При строительстве (и, следовательно, проектировании с нуля) исследуются следующие параметры:

- Характеристики почвы и её устойчивость к нагрузкам, для предотвращения оседания фундамента

- Грунтовые воды для выбора типа фундамента

- Рельеф местности, наличие уклона, ям или других неровностей

Эти данные также влияют на технологический проект склада и учитываются при разработке логистических решений.

В обоих случаях технологический проект склада является очень важным этапом развития предприятия, в том числе, и для подготовки склада к внедрению системы автоматизации.

Этапы создания технологического проекта склада

Проект склада всегда начинается с исследования специфики работы предприятия и имеющихся в его распоряжении ресурсов. Объектами исследования, как правило, являются:

- Особенности хранения и грузопереработки товаров

- Наличие, полнота и корректность данных корпоративной информационной системы, характеризующих интенсивность и объем товаропотока

- Характеристики имеющихся складских помещений, стеллажного оборудования, погрузочной техники, персонала

Проведение подобного обследования до начала проекта позволит определить необходимые результаты, сроки и состав работ, функциональные границы проекта. Кроме того, будут сформулированы состав предварительных работ по подготовке исходных данных силами специалистов соответствующих служб предприятия, сроки выполнения таких работ, и возможная дата начала проекта

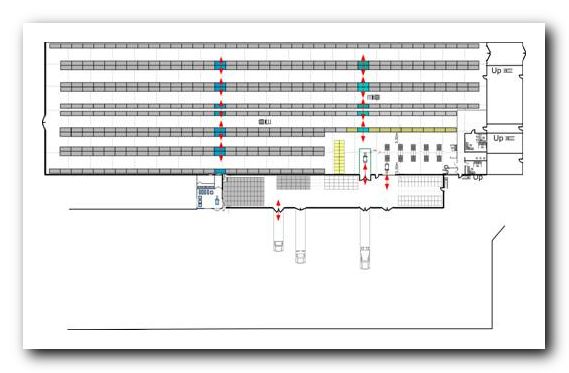

В соответствии с практикой AXELOT технологические проекты выполняются в два этапа. На первом этапе производится разработка вариантов планировок складского комплекса и выбор оптимального с учетом перспектив развития бизнеса. В ходе второго этапа разрабатываются алгоритмы выполнения операций, рассчитывается потребность в оборудовании, технике, персонале, производится тщательная проработка топологии склада.

Разработка объемно-планировочных решений

Традиционно планировка складского комплекса разрабатывается исходя из параметров имеющихся складских площадей. Однако одну и ту же площадь можно использовать по-разному. Наиболее эффективное использование вместимости склада могут обеспечить, например, набивные стеллажи, но такой подход может быть приемлем, в частности, для складов с очень ограниченным числом номенклатурных позиций — иначе оперативный доступ к определенному товару будет затруднителен. Наиболее распространенными в настоящее время и обеспечивающими оперативный доступ к товару являются фронтальные стеллажи для паллет, но при таком стеллажном хранении используется всего 35–45% площади слада.

Минимальные инвестиции в оснащение склада обеспечивает организация штабельного хранения, однако ограничение высоты складирования также может повлиять на показатель полезного объема хранения.

Повышение использования вместимости влечет за собой использование более дорогой высотной техники, повышение требований к качеству полов, установку более совершенного противопожарного оборудования.

Какой способ хранения выбрать? Как разбить помещение на зоны? Как разместить товар в зоне хранения?

Ответить на эти вопросы поможет анализ данных, характеризующих товародвижение на складе в периоды пиковой активности и прогнозы изменения товарных потоков.

Определив средний уровень запаса каждого наименования за период, в который наблюдались наибольшие остатки на складе, мы можем определить оптимальные габариты ячеек и количество ячеек каждого типоразмера. Причем, используя группировку номенклатуры уже на этом этапе расчетов, мы можем получить требуемую вместимость каждой отдельной области в зоне хранения склада.

Анализ данных поставок и отгрузок в период пиковой активности склада даст необходимую информацию для расчетов необходимой вместимости зоны разгрузки и приемки поступающего товара, комплектации и отгрузки заказов клиентов.

Выявленные оптимальные типоразмеры ячеек и их количество покажут, достаточно ли будет организовать штабельное хранение, для того чтобы обеспечить размещение и удобный отбор всей номенклатуры товаров, или необходимо устанавливать стеллажи, и, в этом случае, нужно ли выделять зону отбора с полочными и ящичными стеллажами.

Количество ярусов хранения, количество рядов стеллажей (или штабелей), ширина проездов между рядами определяется параметрами помещения, характеристиками подъемно-транспортного оборудования, требованиями пожарной безопасности. При разработке планировки складского комплекса необходимо руководствоваться определенными принципами. Например, планировка складского комплекса компании-дистрибьютора продуктов питания в дополнение к типовым требованиям к технологии работы склада должна обеспечить, в том числе:

- Беспрепятственный доступ к максимальному количеству наименований (артикулов) для осуществления отбора товара по заказам клиентов.

- Минимальное количество сборных паллетомест, т.е. ячеек, в которых размещено несколько артикулов или несколько серий одного артикула

- Отбор товаров с учетом номера партий и серий продукции (в случае необходимости).

Получившиеся варианты планировок обычно отличаются по уровню требуемых инвестиций в оснащение и реконструкцию склада. Сумма инвестиций складывается из стоимости закупки, доставки и монтажа стеллажного, докового, вспомогательного оборудования, вложений в реконструкцию полов, стен (если это необходимо), стоимости подъемно-транспортного оборудования.

В итоге, результаты расчетов вместимости и требуемых инвестиций вводятся в математическую модель, которая показывает капитальные и эксплуатационные затраты, рассчитывает экономию по определенным статьям и срок окупаемости. Таким образом, сравнивая различные объемно-планировочные решения для склада можно выбрать оптимальный проект.

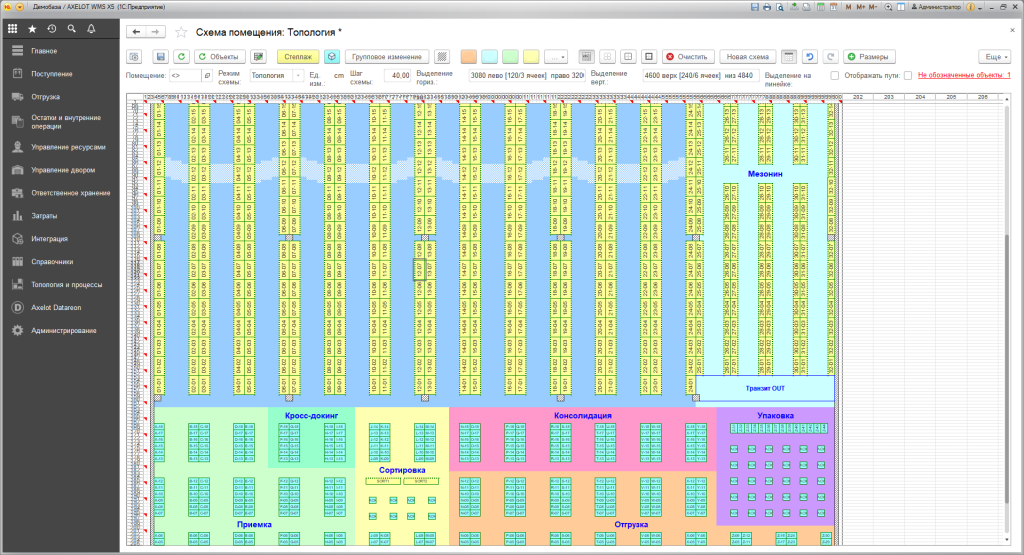

Выбранный вариант планировки требует более тщательной проработки технологии грузопереработки, определения количества персонала, штатного расписания, графика работы склада, требований к системе автоматизации. Эти работы производятся на втором этапе технологического проекта (см. рис. 1).

Разработка алгоритмов выполнения операций.

Все планируемые операции на складе подлежат тщательной проработке и описанию в виде рабочих инструкций.

Первоначально определяется укрупненный перечень всех процессов на складе, среди которых можно выделить регулярные операции, выполняемые ежедневно. Такими операциями являются планирование работы смены, разгрузка и приемка товара, маркировка товара, его размещение и внутренние перемещения, отбор заказов и сборка комплектов, повторный пересчет отобранных заказов, их упаковка и размещение в зоне комплектации с консолидацией по маршрутам отправки, отгрузка товара, регулярная полная инвентаризация и т.п.

Также формализуются периодические операции, которые выполняются в случае появления нестандартных ситуаций. Среди них: обработка некондиционного товара, организация возврата поставщику, выявление и работа с браком, обнаруженным в процессе хранения, выборочная инвентаризация по артикулам или местам хранения, организация дополнительного отбора товара в случае обнаружения возможных ошибок, приемка возврата от клиента и т.п.

Затем для каждой из перечисленных операций составляется рабочая инструкция, которая включает подробное описание состава работ по каждой операции, исполнителей, необходимую информацию для выполнения операции и исходящие документы, используемые технические средства.

На данном этапе рекомендуется в качестве исполнителей указывать не конкретные должности, а «роли» или «специализации» исполнителя, например, «грузчик», «приемщик», «комплектовщик», «контролер», «водитель штабелера», «водитель погрузчика» и т.д. Такая детализация функций позволит более точно определить потребность в персонале и составить график работы с учетом разного уровня нагрузки на зоны склада в течение смены.

Подавляющее большинство складских операций сопровождаются оформлением документов и учетом в системе автоматизации склада. Поэтому уже на этом этапе важно определить тип информационной системы. Алгоритмы выполнения операций, разработанные с учетом логики и возможностей той или иной программы, потребуют значительно меньше ресурсов на внедрение технологии и обеспечат минимальную доработку (при необходимости) информационной системы.

В дополнение к рабочим инструкциям необходимо разработать логику принятия решения о том, в какие ячейки необходимо разместить принятый товар, в какой момент производить компрессию склада и подпитку активной зоны хранения, в какой последовательности производить отбор товаров по заказам клиентов.

Подобные алгоритмы будут сразу использоваться персоналом склада в повседневной работе, а впоследствии могут быть заложены в систему автоматизации и использоваться при формировании заданий кладовщикам.

Расчет персонала, техники

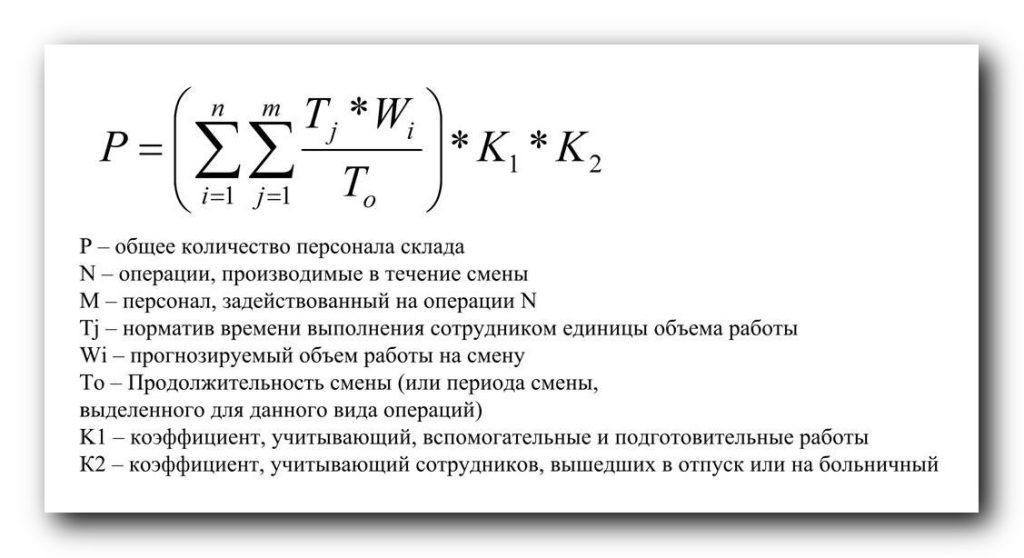

Для расчета персонала склада используются данные о товарных потоках, перечень работ, производимых на складе в течение смены, а также время выполнения каждой операции, рассчитанное для определенного объема работы.

Результаты расчетов потребности в персонале должны быть скорректированы с помощью коэффициента неучтенных работ. Данный коэффициент учитывает вынужденные простои, ожидания, время на подготовительные и вспомогательные операции и увеличивает время на выполнение работ в 1,2 — 1,35 раза.

Определив количество сотрудников каждой специализации, необходимо провести анализ, какие «роли» может выполнять один и тот же складской работник исходя из его квалификации, зоны ответственности и графика работы смены.

В итоге мы получим точное количество сотрудников в смене. Увеличив это значение в соответствии с количеством смен, а также учитывая, что люди иногда болеют и могут уходить в отпуск, получаем штатное расписание склада с итоговым количеством персонала. На основании этих расчетов и рабочих инструкций по выполнению операций определяются функциональные обязанности сотрудников и составляются должностные инструкции.

Большинство работ на складе осуществляется с применением определенных технических средств. Поэтому, введя в модель расчета потребности в персонале как трудовые, так и технические ресурсы, мы сможем точно определить количество погрузчиков, штабелеров, гидравлических тележек, лифтов, стремянок, ворот, рабочих мест оператора, сканеров штрих-кода и т.д.

Результаты технологического проекта

Результатом технологического проекта должен стать документ, подробнейшим образом описывающий логику и результаты расчетов, обоснование выбора одного из разработанных вариантов планировок, регламенты операций и алгоритмы принятия оперативных решений, а также расчет потребности в персонале, технике, должностные инструкции. По сути, отчет о технологическом проекте является «инструкцией по эксплуатации склада».

Несмотря на большой объем работ, связанный с необходимостью сбора большого количества информации и множеством кропотливых расчетов, технологический проект может быть выполнен специалистами предприятия самостоятельно. В нашей практике не раз встречались организации, логисты которых успешно справлялись с задачей формализации работы склада. После проведенной ими работы склад был полностью подготовлен к внедрению системы автоматизации.

Однако бывают случаи, когда целесообразно пригласить внешнюю команду, специализирующуюся на технологическом проектировании складов. Отличие работы привлеченного консультанта — в наличии опыта работы со значительным числом складов в различных отраслях, с разной продукцией, а также знание как большого количества нюансов, которые должны быть учтены, так и «лучшей практики», которую можно использовать в работе.

Согласно практике выполнения подобных работ специалистами AXELOT, проведение всех необходимых расчетов и подготовка технологического проекта составляет, как правило, 24–25 рабочих дней. Но этот срок может быть сокращен, если проект выполняется с определенными ограничениями. Например, на складе предприятия уже установлены стеллажи определенной конструкции, используется определенная техника. В этом случае, зачастую нецелесообразно разрабатывать несколько вариантов объемно-планировочных решений, организовывать перестановку стеллажей. Гораздо важнее, учитывая имеющееся складское оборудование, составить регламенты работы склада, разработать систему размещения товаров, включая систему адресного хранения. Это обеспечит стабильную работу склада и качественное выполнение заказов клиентов в течение планируемого периода при оптимальном количестве задействованных ресурсов. В каждом из приведенных выше случаев технологический проект является проверенным решением перечисленных ранее проблем, связанных с отсутствием формализованной схемы работы склада.

Ольга Каверина, консультант по складской логистике AXELOT